成型活性炭生产工艺根据产品形态的不同又可以分为几种,比较常见的是柱状活性炭和压块活性炭生产工艺。在不同的生产工艺流程中,一般都包括备煤、成型、炭化、活化、成品处理5个过程(原煤破碎活性炭工艺不含成型过程)。我国最常见的煤基活性炭生产工艺有原煤破碎活性炭生产工艺、柱状活性炭生产工艺和压块活性炭生产工艺。

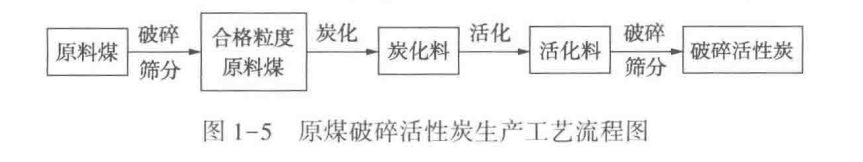

原煤破碎活性炭生产工艺是煤基活性炭生产中较为简单的一种生产工艺,具有生产成本较低,设备投资较少的优点。该工艺以合格粒度原料煤为原料,直接通过炭化、活化生产得到破碎状、不定型颗粒活性炭,其生产工艺流程见上图1-5。

原煤破碎活性炭工艺对原料煤的性质要求较高,较适合具有较高物理强度和反应活性的弱黏煤或不黏煤、无烟煤,其他煤种并不适合。该工艺生产的最终产品为不规则、颗粒状活性炭,主要用于工业废水处理,也可用于焦糖脱色、味精处理:其副产品--粉状活性炭可用于水处理,也可用于垃圾焚烧净化处理。

该工艺以前主要在我国山西大同地区应用,原因在于大同煤是化学活性较高的弱黏结性烟煤,因而形成了我国煤基活性炭生产最为集中的区域,不过随着开采煤层的深人和综采技术的推广,合适的原料煤越来越少,现在单纯采用原煤破碎活性炭工艺的生产企业已经越来越少。

2、柱状活性炭生产工艺

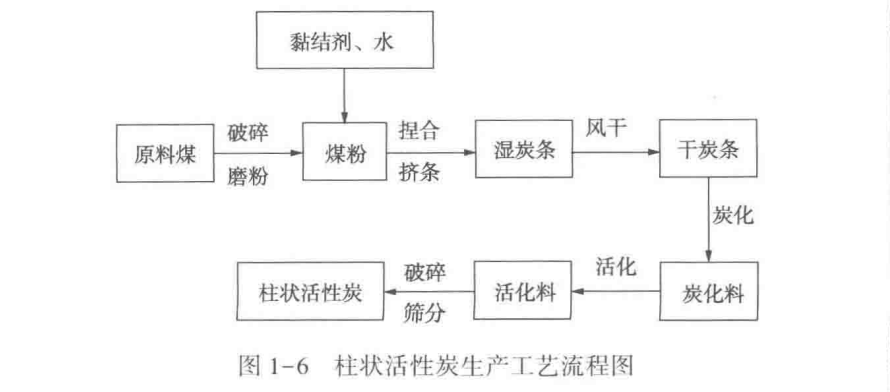

与原煤破碎活性炭生产工艺不同,成型活性炭生产工艺需要先通过成型造粒,将原料煤制成一定的形状再进行生产,柱状活性炭生产工艺即是如此。

该工艺流程为:

①将原料煤磨粉到一定细度(一般为95%以上通过180目),加入一定数量的黏结剂和水(采用化活化法时则同时添加一定数量的催化剂)在一定温度下捏合一定时间;

②待加入的黏结剂和水与煤粉充分地浸润、渗透和分散均匀后,通过成型机在一定压力下用一定直径的挤条模具挤压成炭条;

③炭条经风干后炭化,炭化好的炭化料经分形成合格的炭化料,加入活化炉进行活化;

④活化好的活化料经过筛分、包装即为柱状活性炭成品。活化料筛分时的筛下物能够用于生产副产品得以回收,其中颗粒部分可用于生产破碎状颗粒活性炭,粉末部分可以通过磨粉生产粉状活性炭。柱状活性炭成品有时需要按照市场需求进行酸洗、浸渍等处理,其生产工艺流程见图1-6。

柱状活性炭工艺对原料适应比较广泛,可生产高、中、低仿档各类品种的活性炭,产品强度高,质量指标可调范围广,场适应性好,产品应用范围比较广泛,既可用于气相处理,也可用于液相处理。

3、压块活性炭生产工艺

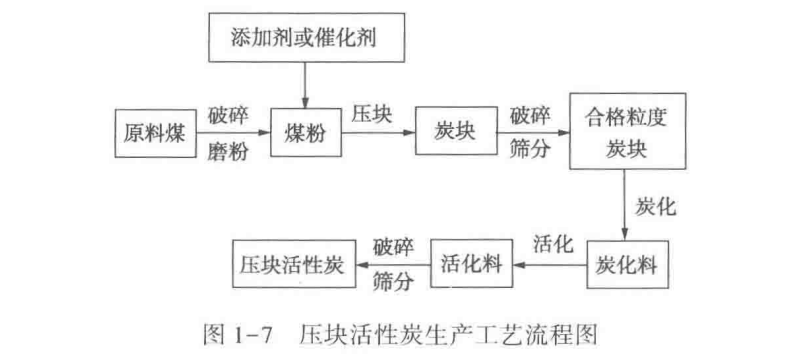

该工艺流程为:

①向原料煤中加入一定数量的添加剂或催化剂(有时加入少量黏结剂),磨成煤粉(一般要求80%以上通过325目)后,利用干法高压成型设备对混合均的粉料进行压块;

②破碎筛分后,合格粒度的压块料再经炭化、活化过程得到活化料,再经破碎、筛分后得到破碎状颗粒活性炭成品,与柱状活性炭生产工艺相同,压块活性炭成品有时需要按照市场需求进行酸洗、浸渍等处理,活化料的筛下粉末可通过磨粉制成粉状活性炭副产品。压块活性炭生产工艺流程见图1-7。

由于压块活性炭生产工艺采用的是对磨粉后的原料进行干法造粒,一般要求原料煤具有一定的黏结性,因此该工艺只对具有一定黏结性的烟煤或低变质程度的烟煤适用,而高变质程度的无烟煤及没有黏结性的褐煤和泥炭则难以采用此工艺生产煤基颗粒活性炭。

压块活性炭生产工艺可生产高、中、低档各类活性炭,产品的强度较高,产品的质量指标可调范围广。由于该工艺使用的原料煤为烟煤,生产出的煤基颗粒活性炭产品中孔较为发达,因此该工艺生产出的煤基颗粒活性炭成品非常适合用于饮用水深度净化等液相处理。

东红耐材始终致力于活性炭生产技术的交流与发展,我们深知技术进步对于企业效益提升的重要性。如果您在活性炭生产过程中有任何技术咨询需求,或对东红有任何建议或意见,都可关注我们并后台私信留言。我们将为您提供24小时免费咨询服务,为您排忧解难。同时,您也可以在后台留言留下联系方式,我们将邀请您进入活性炭生产技术交流群,与行业同仁共同探讨技术难题,分享经验与心得,携手推动活性炭行业的持续进步与发展。

希望这篇文章对您有所帮助,如果您有任何疑问或建议,欢迎在评论区留言,东红耐材将真诚为您解答!

//